在追求智能制造的浪潮中,许多企业纷纷投入巨额资金进行硬件升级,试图通过引进最先进的设备来提高生产效率。然而,在日本,有这样一家丰田二级供应商——AVEX多度工厂,依然使用着几十年前的机床、退休返聘的老师傅以及自主改造的中古设备,却能生产出高精度的汽车零部件,并创造出比同行高出30%的人均产值。这种看似“土法炼钢”的智慧,或许正是中国中小制造企业突破困境的关键所在。

日本企业考察案例:走进AVEX多度工厂

当我们的考察团团员第一次踏入AVEX多度工厂时,时间仿佛在这里放缓了脚步。厂房内的机器虽然已服役多年,但它们依旧高效运转,精准地完成每一道工序。这里没有最新的自动化流水线,也没有高科技的机器人手臂,取而代之的是那些经过精心维护的老设备和一群充满热情的员工。

AVEX多度工厂:全员参与的设备保养

在AVEX多度工厂,最让人印象深刻的是其独特的师徒传承文化。在这里,70多岁的老师傅依然活跃在生产一线,手把手指导年轻一代。他们不仅传授技艺,更重要的是传递了一种责任感和敬业精神。

这种代代相传的技艺传承,使得整个工厂形成了全员参与设备养护的良好氛围。每当设备出现问题时,年轻员工不再是被动等待维修人员的到来,而是主动尝试解决问题。这种自我修复能力,极大地延长了设备的使用寿命,降低了运营成本。

AVEX多度工厂:培养独当一面的能力

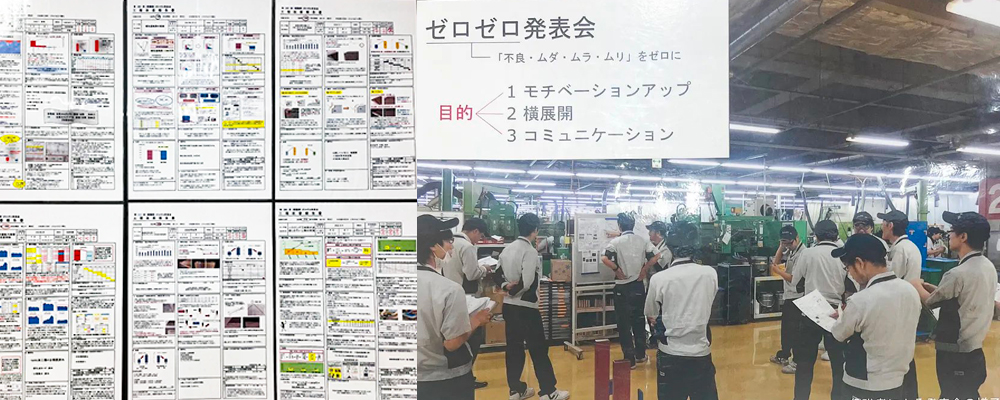

AVEX始终坚持每年引进新鲜血液,确保老中青三代员工形成良性循环。工厂特别注重培养员工独立工作的能力,鼓励大家主动提出改进建议。为此,工厂建立了一套完善的创新激励机制,推动员工积极参与到生产的各个环节中。

例如,员工们提出的改善提案每年超过300项,实际落地实施的更是超过了500项。这些改进措施不仅提高了工作效率,还显著提升了产品质量。

AVEX多度工厂:精益管理的本质

在AVEX多度工厂,精益管理并不是冷冰冰的技术升级,而是让人的智慧在设备上流动的过程。工厂通过TPS(丰田生产方式),将品质管理聚焦于四个关键要素:人员、设备、材料和工艺。任何一项发生变动,都会立即在管理看板上标注,直到新的标准形成。

以生产追溯为例,每天生产的产品单上都会明确标注当天生产员和质检员的名字,确保每个环节都可追溯。此外,每天早会的10分钟品质教育,让问题能够在萌芽阶段就被解决,避免了更大的损失。

AVEX多度工厂:社会责任与企业文化

在日本企业参访过程中,我们发现一个有趣的现象:尽管这些企业在精益管理和成本控制方面做得非常出色,但在纳税这件事上却格外大方。AVEX工厂展示区专门展示了公司的纳税情况,这让我们看到了日本企业经营的另一面——在追求经济效益的同时,也积极履行社会责任,为社会的发展贡献力量。

通过这次的日本隐形冠军企业考察,深刻体会到,对于中小制造企业而言,提升竞争力并不一定需要依赖昂贵的硬件升级。相反,通过人才培养和管理创新,充分发挥现有设备的价值,同样能够实现高效的生产和卓越的质量。AVEX多度工厂的成功案例,为我们提供了一个宝贵的学习范例。